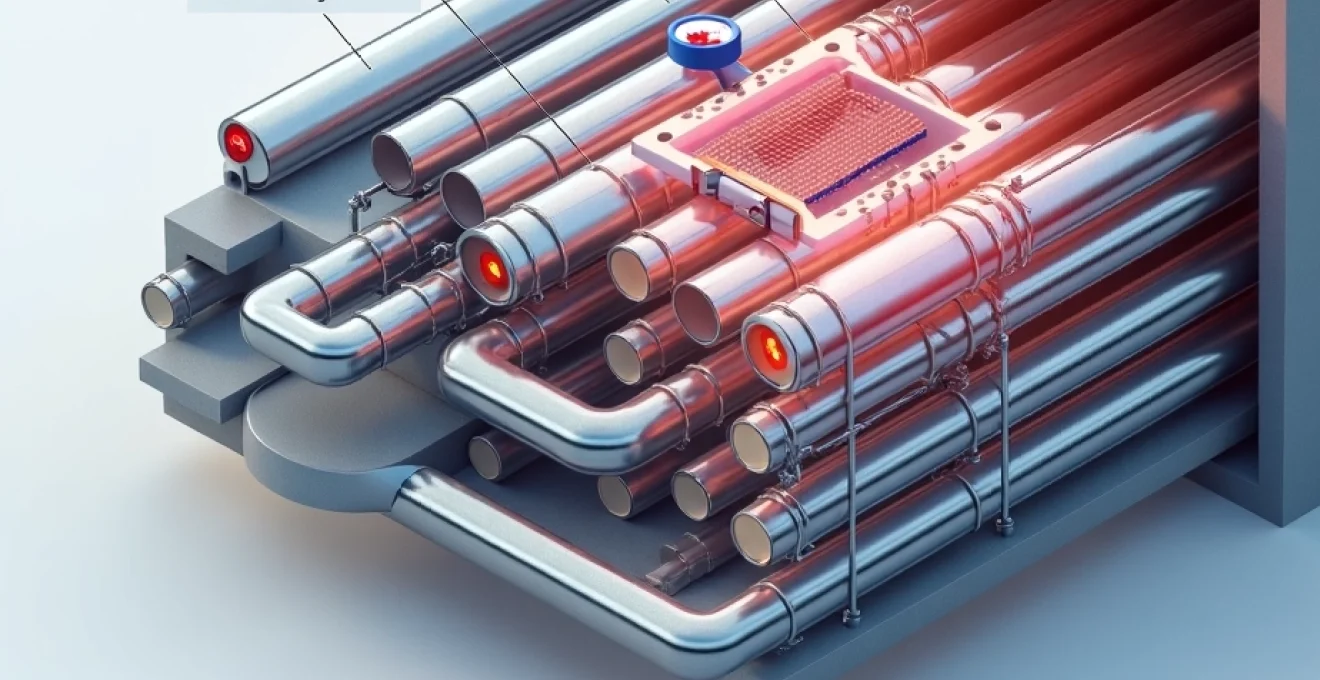

Le choix des tubes en acier appropriés est crucial pour l'efficacité et la longévité des systèmes de chauffage. Que ce soit pour une installation résidentielle ou industrielle, les dimensions et les caractéristiques des tubes jouent un rôle déterminant dans la performance globale du réseau. Ce guide aborde les aspects essentiels du dimensionnement des tubes en acier, des normes en vigueur aux techniques d'assemblage, en passant par les matériaux utilisés et les calculs de perte de charge. Comprendre ces éléments permet non seulement d'optimiser le fonctionnement du système, mais aussi de réaliser des économies substantielles sur le long terme.

Normes et standards des tubes en acier pour systèmes de chauffage

Les tubes en acier utilisés dans les systèmes de chauffage sont soumis à des normes strictes qui garantissent leur qualité et leur compatibilité. En Europe, la norme EN 10255 régit les spécifications des tubes en acier non allié soudés et sans soudure. Cette norme définit les dimensions, les tolérances, les propriétés mécaniques et la composition chimique des tubes.

Aux États-Unis, les normes ASTM A53 et ASTM A106 sont largement utilisées pour les tubes en acier destinés aux applications de chauffage. Ces normes spécifient les exigences en termes de résistance à la traction, de limite d'élasticité et d'épaisseur de paroi.

Il est essentiel de respecter ces normes pour assurer la sécurité et la fiabilité des installations de chauffage. Les tubes non conformes peuvent entraîner des fuites, des ruptures ou une performance thermique réduite.

La conformité aux normes n'est pas seulement une question de régulation, c'est la garantie d'un système de chauffage performant et durable.

Les professionnels du secteur doivent également être attentifs aux mises à jour régulières de ces normes, qui intègrent les avancées technologiques et les nouvelles exigences en matière de sécurité et d'efficacité énergétique.

Diamètres et épaisseurs recommandés selon le type d'installation

Le choix du diamètre et de l'épaisseur des tubes en acier dépend fortement du type d'installation de chauffage. Une sélection adéquate assure un débit optimal, minimise les pertes de charge et contribue à l'efficacité énergétique globale du système.

Tubes pour chauffage central à eau chaude

Dans les systèmes de chauffage central à eau chaude, les diamètres les plus couramment utilisés varient de 15 mm à 54 mm pour les installations résidentielles. Les épaisseurs de paroi standard pour ces diamètres sont généralement comprises entre 1,2 mm et 2,9 mm. Pour les bâtiments de plus grande taille, des diamètres allant jusqu'à 108 mm peuvent être nécessaires.

Le choix spécifique dépend de plusieurs facteurs, notamment :

- La puissance calorifique requise

- La longueur du circuit de chauffage

- Le nombre de radiateurs ou d'émetteurs de chaleur

- La pression de service du système

Il est crucial de ne pas sous-dimensionner les tubes, ce qui pourrait entraîner une restriction du débit et une perte d'efficacité. À l'inverse, un surdimensionnement peut conduire à des coûts inutiles et à une perte de chaleur accrue.

Dimensionnement pour planchers chauffants

Les planchers chauffants nécessitent une approche différente en termes de dimensionnement. Les tubes utilisés sont généralement de plus petit diamètre, typiquement entre 12 mm et 20 mm, avec des épaisseurs de paroi allant de 1,1 mm à 2 mm. Ces dimensions permettent une meilleure répartition de la chaleur et facilitent l'installation dans la chape du plancher.

Le calcul précis du diamètre pour un plancher chauffant doit prendre en compte :

- La surface à chauffer

- L'espacement entre les tubes

- La température de l'eau circulante

- Les propriétés thermiques du revêtement de sol

Un dimensionnement correct assure une diffusion homogène de la chaleur et prévient les points chauds ou froids dans le plancher.

Spécificités des tubes pour chauffage urbain

Les réseaux de chauffage urbain requièrent des tubes de dimensions plus importantes en raison des distances plus longues et des débits plus élevés. Les diamètres peuvent aller de 100 mm à plus de 1000 mm pour les conduites principales. L'épaisseur de paroi est également plus conséquente, pouvant atteindre plusieurs centimètres pour résister aux pressions élevées et aux contraintes thermiques importantes.

Dans ce contexte, le choix des tubes doit tenir compte de :

- La capacité thermique du réseau

- Les variations de température saisonnières

- Les pertes de chaleur sur de longues distances

- La dilatation thermique des matériaux

Les tubes pour chauffage urbain sont souvent pré-isolés pour minimiser les pertes thermiques et protéger contre la corrosion externe.

Calibrage pour systèmes de chauffage industriel

Les installations industrielles présentent des exigences particulières en termes de dimensionnement des tubes. Les diamètres peuvent varier considérablement en fonction de l'application spécifique, allant de 25 mm pour des équipements localisés à plus de 300 mm pour les conduites principales. L'épaisseur de paroi est généralement plus importante pour résister aux conditions opérationnelles sévères.

Les facteurs clés à considérer pour le calibrage industriel comprennent :

- Les températures extrêmes (parfois supérieures à 400°C)

- Les pressions élevées

- La nature corrosive de certains fluides caloporteurs

- Les vibrations et les contraintes mécaniques

Dans ces environnements, l'utilisation de tubes en acier inoxydable ou d'alliages spéciaux est souvent nécessaire pour garantir la durabilité et la sécurité du système.

Matériaux et alliages utilisés dans la fabrication des tubes

Le choix du matériau pour les tubes de chauffage est crucial pour assurer la longévité et l'efficacité du système. Les différents alliages d'acier offrent des propriétés spécifiques adaptées à diverses applications de chauffage.

Acier au carbone vs acier inoxydable : comparatif technique

L'acier au carbone et l'acier inoxydable sont les deux principaux types de matériaux utilisés dans la fabrication des tubes pour systèmes de chauffage. Chacun présente des avantages et des inconvénients distincts :

| Caractéristique | Acier au carbone | Acier inoxydable |

|---|---|---|

| Coût | Moins cher | Plus onéreux |

| Résistance à la corrosion | Faible | Excellente |

| Conductivité thermique | Élevée | Modérée |

| Durée de vie | Moyenne | Longue |

L'acier au carbone est largement utilisé dans les installations résidentielles et commerciales standard en raison de son coût abordable et de sa bonne conductivité thermique. Cependant, sa sensibilité à la corrosion nécessite souvent des traitements de surface ou l'ajout d'inhibiteurs de corrosion dans le fluide caloporteur.

L'acier inoxydable, bien que plus coûteux, offre une résistance supérieure à la corrosion et une durée de vie plus longue. Il est particulièrement adapté aux environnements agressifs ou aux systèmes nécessitant une haute pureté du fluide circulant.

Résistance à la corrosion des alliages fer-chrome-nickel

Les alliages fer-chrome-nickel, communément appelés aciers inoxydables austénitiques, sont reconnus pour leur excellente résistance à la corrosion. Cette propriété est due à la formation d'une couche passive d'oxyde de chrome à la surface du métal, qui protège le matériau sous-jacent.

Les grades les plus couramment utilisés dans les systèmes de chauffage sont :

- AISI 304 (18% Cr, 8% Ni) : pour les applications standard

- AISI 316 (16% Cr, 10% Ni, 2% Mo) : pour une résistance accrue aux chlorures

- AISI 321 (17% Cr, 9% Ni, Ti) : pour une meilleure résistance à haute température

Le choix entre ces alliages dépend des conditions spécifiques de l'installation, notamment la température de service, la composition chimique du fluide caloporteur et les contraintes mécaniques.

Tubes en acier galvanisé : propriétés et applications

La galvanisation est un processus qui consiste à recouvrir l'acier d'une couche de zinc pour le protéger de la corrosion. Les tubes en acier galvanisé offrent une solution intermédiaire entre l'acier au carbone standard et l'acier inoxydable en termes de résistance à la corrosion et de coût.

Propriétés des tubes en acier galvanisé :

- Bonne résistance à la corrosion dans des environnements peu agressifs

- Coût modéré par rapport à l'acier inoxydable

- Durée de vie prolongée par rapport à l'acier au carbone non traité

- Capacité à supporter des températures jusqu'à 200°C

Cependant, il est important de noter que la galvanisation n'est pas recommandée pour les systèmes de chauffage à haute température ou en présence d'eau adoucie, car le zinc peut réagir et se dégrader dans ces conditions.

Innovations : tubes en acier revêtus de polymères

Une innovation récente dans le domaine des tubes pour chauffage est l'utilisation de revêtements polymères sur l'acier. Ces revêtements combinent les avantages mécaniques de l'acier avec la résistance chimique des polymères.

Les principaux avantages de ces tubes incluent :

- Une résistance accrue à la corrosion et à l'entartrage

- Une réduction des pertes de charge grâce à une surface interne lisse

- Une meilleure isolation thermique

- Une facilité d'installation grâce à un poids réduit

Les polymères utilisés peuvent être le polyéthylène haute densité (PEHD), le polypropylène (PP) ou des résines époxy, chacun offrant des caractéristiques spécifiques adaptées à différentes applications de chauffage.

L'innovation dans les matériaux des tubes de chauffage vise à allier performance thermique, résistance mécanique et durabilité, tout en réduisant les coûts d'installation et de maintenance.

Calcul de perte de charge et dimensionnement du réseau

Le calcul précis des pertes de charge est fondamental pour le dimensionnement correct d'un réseau de chauffage. Ces pertes affectent directement la puissance nécessaire des pompes de circulation et l'efficacité globale du système.

La perte de charge dans un tube dépend de plusieurs facteurs :

- Le diamètre intérieur du tube

- La rugosité de la surface interne

- La vitesse d'écoulement du fluide

- La viscosité du fluide caloporteur

- La longueur du circuit

La formule de Darcy-Weisbach est couramment utilisée pour calculer la perte de charge linéaire :

ΔP = λ * (L/D) * (ρ * v²/2)

Où :

- ΔP est la perte de charge (en Pa)

- λ est le coefficient de perte de charge

- L est la longueur du tube (en m)

- D est le diamètre intérieur du tube (en m)

- ρ est la masse volumique du fluide (en kg/m³)

- v est la vitesse moyenne d'écoulement (en m/s)

Pour un dimensionnement optimal, il est recommandé de maintenir les vitesses d'écoulement entre 0,5 et 1,5 m/s dans les circuits principaux, et entre 0,3 et 0,8 m/s dans les circuits secondaires. Ces plages permettent d'équilibrer la performance thermique et les pertes de charge.

Il est également crucial de prendre en compte les pertes de charge singulières dues aux coudes, vannes et autres raccords. Ces pertes peuvent représenter jusqu'à 30% des pertes totales dans un réseau complexe.

Les logiciels de simulation hydraulique modernes intègrent ces calculs et permettent d'optimiser le dimensionnement du réseau en tenant compte de multiples variables

. Les logiciels modernes de simulation hydraulique intègrent ces calculs complexes et permettent d'optimiser le dimensionnement du réseau en tenant compte de multiples variables simultanément.Techniques d'assemblage et raccordement des tubes en acier

Le choix de la méthode d'assemblage des tubes en acier est crucial pour garantir l'étanchéité et la durabilité du système de chauffage. Plusieurs techniques sont disponibles, chacune avec ses avantages et ses applications spécifiques.

Soudage TIG et MIG pour tubes de chauffage

Le soudage est une méthode d'assemblage permanente qui offre une excellente résistance mécanique et une étanchéité parfaite. Les deux principales techniques utilisées pour les tubes de chauffage sont le TIG (Tungsten Inert Gas) et le MIG (Metal Inert Gas).

Le soudage TIG est particulièrement adapté aux tubes de petit diamètre et aux matériaux sensibles comme l'acier inoxydable. Il permet un contrôle précis de la chaleur et produit des soudures de haute qualité. Le MIG, quant à lui, est plus rapide et convient mieux aux tubes de plus grand diamètre en acier au carbone.

- Avantages du soudage TIG : précision, qualité supérieure, idéal pour l'inox

- Avantages du soudage MIG : rapidité, convient aux grands diamètres, coût moindre

Il est essentiel que ces opérations soient réalisées par des soudeurs qualifiés pour garantir la fiabilité des assemblages.

Systèmes de raccords à compression pour installation rapide

Les raccords à compression offrent une alternative rapide et sans soudure pour l'assemblage des tubes en acier. Cette méthode est particulièrement appréciée pour les rénovations ou les installations dans des espaces confinés où le soudage serait difficile ou dangereux.

Le principe de fonctionnement repose sur une bague de compression qui, lorsqu'elle est serrée, crée une étanchéité parfaite entre le tube et le raccord. Les principaux avantages de cette technique sont :

- Installation rapide sans équipement spécialisé

- Possibilité de démontage et réutilisation

- Réduction des risques d'incendie liés au soudage

- Adapté aux installations provisoires ou nécessitant des modifications fréquentes

Cependant, il est important de noter que les raccords à compression peuvent être plus coûteux que le soudage pour les installations de grande envergure.

Filetage NPT vs BSPT dans les réseaux de chauffage

Le filetage reste une méthode courante pour assembler les tubes et raccords dans les systèmes de chauffage, notamment pour les diamètres inférieurs à 50 mm. Deux standards principaux sont utilisés : le NPT (National Pipe Thread) américain et le BSPT (British Standard Pipe Thread) européen.

Les principales différences entre ces deux standards sont :

| Caractéristique | NPT | BSPT |

|---|---|---|

| Angle du filet | 60 degrés | 55 degrés |

| Conicité | 1:16 | 1:16 (R) ou droit (G) |

| Étanchéité | Nécessite un produit d'étanchéité | Peut être étanche sans produit additionnel |

Le choix entre NPT et BSPT dépend souvent des normes locales et de la disponibilité des composants. Il est crucial de ne pas mélanger ces standards dans une même installation pour éviter les problèmes d'étanchéité.

Quelle que soit la méthode d'assemblage choisie, la qualité de l'exécution est primordiale pour garantir la longévité et la sécurité du système de chauffage.

Maintenance et durée de vie des tubes en acier pour chauffage

La maintenance préventive et un entretien régulier sont essentiels pour maximiser la durée de vie des tubes en acier dans les systèmes de chauffage. Une installation bien entretenue peut fonctionner efficacement pendant plusieurs décennies.

Les principaux facteurs affectant la durée de vie des tubes incluent :

- La qualité de l'eau circulante (pH, dureté, présence de particules)

- Les variations de température et de pression

- La présence d'oxygène dans le circuit

- La qualité de l'installation initiale

Pour maintenir l'intégrité du système, il est recommandé de :

- Effectuer des contrôles visuels réguliers pour détecter les signes de corrosion ou de fuite

- Analyser périodiquement la qualité de l'eau du circuit et ajuster le traitement si nécessaire

- Purger régulièrement le système pour éliminer l'air et les dépôts

- Vérifier et recalibrer les dispositifs de sécurité (soupapes, vases d'expansion)

L'utilisation d'inhibiteurs de corrosion adaptés peut considérablement prolonger la vie des tubes en acier. Ces produits forment une couche protectrice à la surface interne des tubes, réduisant ainsi les risques de corrosion et d'entartrage.

En cas de rénovation ou de modification du système, il est crucial d'évaluer l'état des tubes existants. Dans certains cas, un rechemisage interne peut être une alternative économique au remplacement complet des conduites.

Un entretien régulier et des interventions précoces sur les problèmes détectés peuvent prolonger la durée de vie d'un système de chauffage de plusieurs années, réduisant ainsi les coûts à long terme.

Enfin, il est important de tenir compte des évolutions technologiques et réglementaires dans le domaine du chauffage. Les systèmes modernes de gestion énergétique et les nouvelles générations de fluides caloporteurs peuvent offrir des opportunités d'amélioration de l'efficacité et de la durabilité des installations existantes.

En conclusion, le choix judicieux des dimensions des tubes en acier, combiné à des techniques d'assemblage appropriées et à une maintenance rigoureuse, est la clé d'un système de chauffage performant et durable. Les professionnels du secteur doivent rester informés des dernières avancées technologiques et des meilleures pratiques pour optimiser la conception et l'entretien des réseaux de chauffage.